服务热线19070970339

随着工业 4.0 和智能制造的快速发展,工业自动控制系统装置设备在现代工业生产中扮演着核心角色。从工厂的自动化生产线,到复杂的流程工业控制系统,这些设备的性能、可靠性和安全性直接影响着生产效率、产品质量以及人员和环境安全。然而,由于设备老化、技术更新、使用环境变化等多种因素,工业自动控制系统装置设备可能出现性能下降、故障频发等问题。为了确保设备能够持续稳定运行,满足生产需求,对其进行专业、全面的鉴定显得尤为必要。产品质量鉴定机构在维护消费者权益方面发挥着重要作用,为消费者提供可靠的质量信息,帮助消费者选择合格产品,避免购买到假冒伪劣商品。在工业领域,设备鉴定同样为企业把好质量关,保障企业生产经营活动的顺利进行。

工业自动控制系统装置设备的鉴定范围广泛,涵盖多个方面:

1.自动化生产设备及控制系统:如自动化装配线、加工中心的控制系统,鉴定其自动化流程是否顺畅,各设备之间的协同工作是否精准,以及对生产任务的执行能力。

2.过程控制系统:常见于化工、电力、冶金等行业,包括对温度、压力、流量、液位等工艺参数进行监测和控制的系统。例如,化工生产中的反应釜温度控制系统,需要鉴定其温度控制的精度、稳定性以及对异常情况的响应能力。

3.可编程序控制器(PLC)系统:这是工业自动化中应用极为广泛的控制系统。鉴定内容包括 PLC 的硬件性能,如输入输出模块的可靠性、中央处理器的运算能力;软件功能,如程序逻辑的正确性、对各种信号的处理能力等。

4.分布式控制系统(DCS):常用于大型工业生产过程的集中管理与分散控制。鉴定其通信网络的稳定性、数据传输的准确性、人机界面的友好性以及对大规模数据的处理能力。

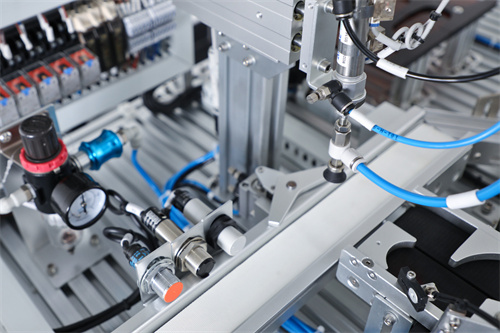

5.传感器与执行器:传感器负责采集各种物理量信息,执行器则根据控制系统的指令完成相应动作。鉴定传感器的测量精度、灵敏度、可靠性,以及执行器的动作准确性、响应速度、负载能力等。

工业自动控制系统装置设备的鉴定需遵循一系列严格的标准,这些标准是确保鉴定结果科学、准确的重要依据:

1.国际标准:如 IEC(国际电工委员会)制定的相关标准,像 IEC 61298 系列标准,涵盖了过程测量和控制装置性能评定的一般方法和程序,包括参考条件下的试验、影响量作用的试验以及评定报告的内容等方面的规定 。

2.国家标准:我国针对工业自动化领域也制定了众多标准,例如 GB/T 26220 - 2010《工业自动化系统与集成机床数值控制数控系统通用技术条件》,规定了机床数控系统的通用技术要求、试验方法、检验规则以及标志、包装、运输和贮存等内容;GB/T 15969.2 - 2008《可编程序控制器 第 2 部分:设备要求和测试》,对可编程序控制器的设备要求和测试方法进行了详细规范。

3.行业标准:不同行业根据自身特点和需求,也形成了各自的行业标准。例如在电力行业,有针对火力发电厂热工仪表及控制装置的相关标准,对各类热工仪表和控制装置的检定、调试和验收等环节作出具体规定,保障电力生产过程的安全稳定运行。

1.功能测试:

◦模拟实际工况:通过模拟工业生产中的各种实际运行情况,测试系统的各项功能是否正常。例如,对于一个自动化生产线的控制系统,模拟产品的不同生产工艺要求,观察系统能否准确控制设备完成相应的加工、装配等操作。

◦信号输入输出测试:向控制系统输入各类标准信号,检查其输出信号是否符合预期。比如,对一个温度控制系统输入不同的温度设定值,检测其输出的控制信号是否能准确驱动加热或制冷设备,使温度达到设定值。

2.性能测试:

◦精度测试:使用高精度的测量仪器,对设备的测量精度进行检测。例如,检测压力传感器的测量值与标准压力源的实际值之间的误差,判断其是否在规定的精度范围内。

◦响应时间测试:测量系统对输入信号的响应速度。如在一个电机控制系统中,测试从发出启动指令到电机达到额定转速所需的时间,评估其响应性能。

◦稳定性测试:让设备在长时间、连续运行的状态下,监测其各项性能指标的变化情况。例如,监测一个过程控制系统在 24 小时连续运行过程中,温度、压力等参数的波动范围,判断系统的稳定性。

3.安全性测试:

◦电气安全测试:检查设备的电气绝缘性能、接地保护措施是否符合安全标准,防止触电事故的发生。例如,使用绝缘电阻测试仪测量设备的绝缘电阻,确保其阻值在规定范围内。

◦机械安全测试:对于涉及机械运动的设备,检查其防护装置是否齐全有效,如设备的紧急停止按钮是否能够迅速停止设备运行,防护栏是否能有效防止人员接触到危险运动部件等。

◦故障安全测试:模拟系统出现故障的情况,观察其是否具备相应的安全保护机制。比如,当一个控制系统的某个传感器发生故障时,系统是否能及时发出报警信号,并采取相应的应急措施,避免生产事故的发生。

4.可靠性测试:

◦寿命测试:通过加速老化试验等方法,模拟设备在长期使用过程中的各种应力条件,预测其使用寿命。例如,对一个电子控制模块进行高温、高湿度环境下的加速老化试验,根据试验结果估算其在正常使用条件下的寿命。

故障率分析:收集设备在一定运行时间内的故障数据,分析故障发生的频率、原因等,评估设备的可靠性水平。例如,统计一个自动化生产线在一个月内的故障次数,并对每次故障的原因进行详细分析,从而判断该生产线的整体可靠性。

1.鉴定委托:企业或相关单位向专业的鉴定机构提出鉴定申请,填写委托鉴定申请表,明确鉴定对象、鉴定目的、鉴定要求等相关信息,并提供设备的相关技术资料,如设备说明书、设计图纸、维修记录等。

2.鉴定方案制定:鉴定机构根据委托方提供的信息和要求,组织专业技术人员对鉴定对象进行初步分析,制定详细的鉴定方案。鉴定方案包括鉴定依据、鉴定方法、鉴定步骤、人员安排、时间进度计划以及所需的仪器设备等内容。

3.现场勘查与数据采集:鉴定人员前往设备现场,对设备进行全面的勘查。检查设备的外观是否有损坏、变形等情况,了解设备的安装环境、运行状况等信息。同时,使用专业的检测仪器对设备的各项参数进行数据采集,如设备的运行温度、振动幅度、电气参数等。

4.实验室测试(如有需要):对于一些无法在现场完成的测试项目,或者需要更精确测试结果的情况,将设备的部分组件或样品带回实验室进行测试。例如,对传感器的精度进行校准测试,对电子元件的性能进行详细分析等。

5.数据分析与评估:鉴定人员对现场勘查和测试所获得的数据进行整理、分析,依据相关标准和规范,对设备的性能、功能、安全性、可靠性等方面进行综合评估。判断设备是否符合设计要求和使用标准,找出设备存在的问题和潜在风险。

6.撰写鉴定报告:根据数据分析与评估的结果,撰写详细的鉴定报告。鉴定报告应包括鉴定对象的基本信息、鉴定目的、鉴定依据、鉴定过程、鉴定结果、结论与建议等内容。鉴定报告需语言准确、条理清晰、结论明确,具有科学性和权威性。

7.报告审核与交付:鉴定报告完成后,经过鉴定机构内部的审核流程,确保报告的质量和准确性。审核通过后,将鉴定报告交付给委托方,并根据委托方的需求,对报告内容进行解释和说明。

联系电话

微信扫一扫