在航空航天、汽车制造、电子封装等关键领域,塑性材料固化设备的性能稳定性直接决定终端产品质量。随着高分子材料应用日益广泛,设备固化精度、运行可靠性等核心指标成为产业升级的关键支撑。然而,真空系统失效、温度控制偏差、压力波动等质量问题频发,不仅导致产品合格率下降,更可能引发安全隐患。因此,建立科学规范的质量鉴定体系,成为破解行业痛点、保障生产安全的重要举措。

塑性材料固化设备(如反应注射成型机、真空硫化机、热压机等)是实现聚氨酯、环氧树脂、硅橡胶等材料成型的核心装备,其质量直接影响材料固化度、力学性能及尺寸精度。近年来,随着下游行业对产品质量要求的提升,设备常见质量问题愈发凸显:真空度不足导致制品气泡、温度不均引发局部欠硫 / 过硫、压力不稳定造成尺寸偏差等。据行业数据统计,约 30% 的塑性制品缺陷源于设备质量问题,这一现状推动质量鉴定从 “事后维权” 向 “事前防控” 转变,成为工业生产全链条质量管控的关键环节。

质量鉴定范围涵盖设备本体、核心系统及关联性能,具体包括:

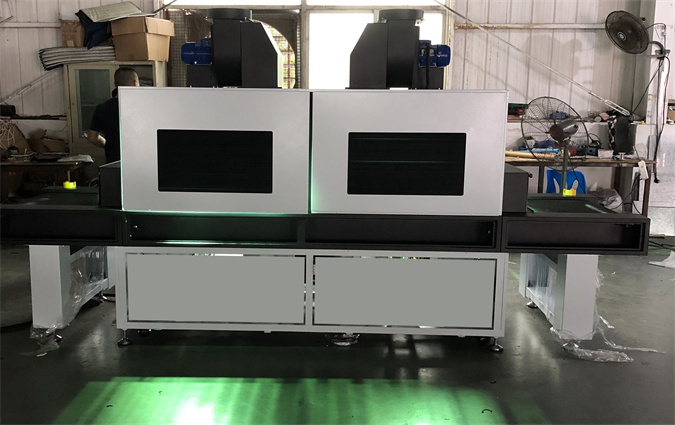

设备类型:反应注射成型机、真空硫化机、热压机、树脂固化炉等各类塑性材料固化装备;

核心系统:真空系统(真空泵、管路密封)、加热系统(加热板、温控仪)、液压系统(液压泵、密封件)、电气控制系统(PLC、传感器)、安全防护装置;

应用材料:聚氨酯(PU)、环氧树脂(EP)、硅橡胶(LSR)、聚脲弹性体、BMC 团状模塑料等;

制品领域:汽车零部件、电子封装件、医疗器械、建筑防水材料、工业密封件等。

质量鉴定严格遵循国家、行业及国际标准,核心依据包括:

国际标准:ISO 294-4:2018(熔体流动速率与固化特性)、ISO 11357-3:2018(差示扫描量热法)、ASTM D638-22(拉伸强度测试);

国家标准:GB/T 1843-2008(悬臂梁冲击强度)、GB/T 2918-2018(塑料试样状态调节)、GB/T 22314(环氧树脂固化度测定);

行业规范:ASTM F2097-16(密封件泄漏率测试)、ASTM D4065(动态机械性能测定);

关键指标:温度控制精度≤±1℃、注射压力波动≤0.5%、固化度≥95%、紧急停机响应时间≤0.15 秒。

采用 “宏观性能 + 微观分析 + 系统验证” 的综合鉴定方法,核心技术包括:

力学性能测试:通过 Instron 万能材料试验机检测拉伸强度、断裂伸长率,符合 ASTM D638-22 标准;

热性能分析:利用 Netzsch DSC 差示扫描量热仪测定固化度与玻璃化转变温度,遵循 ISO 11357-3 规范;

系统状态监测:采用 Kistler 压力传感器(动态压力监测)、Fluke 红外热像仪(温度场分析)、Keyence 数字显微镜(微观界面观测);

泄漏与密封检测:依据 ASTM F2097-16 标准,采用压力衰减法测试密封件泄漏率;

动态性能评估:通过 DMA 动态机械分析仪测定储能模量与损耗因子,评估固化均匀性。

前期准备:收集设备技术协议、设计图纸、运行记录,组建由机械工程师、材料检测师、电气专家构成的鉴定小组,准备专业检测仪器;

现场核查:检查设备外观完整性、部件装配精度、安全防护有效性,测试真空度、温度均匀性、压力稳定性等关键参数;

性能测试:开展空载试运行(1-2 小时)、负载稳定性测试(8-24 小时),采集温度波动、压力漂移、固化周期等数据;

样品分析:截取固化制品试样,进行力学性能、热性能及微观结构检测,对比标准要求;

报告出具:综合设备状态、测试数据、样品分析结果,判定质量等级,明确问题成因,提出整改建议,出具 CMA/CNAS 认证报告。

案例 1:真空硫化机制品气泡缺陷鉴定

背景:某汽车零部件厂生产的硅橡胶密封圈内部频繁出现气泡,怀疑设备真空系统存在质量问题;

鉴定过程:采用压力衰减法检测管路泄漏,通过 Keyence 显微镜观测制品内部气泡分布,利用 DSC 法分析固化度;

结论:真空泵密封件老化导致真空度不足(实测真空度 65kPa,标准要求≥90kPa),模具排气槽设计不合理,造成气泡残留;

整改建议:更换氟橡胶密封件,优化排气槽宽度(从 0.2mm 增至 0.5mm),定期校准真空表,整改后制品合格率从 78% 提升至 99.2%。

案例 2:热压机压力不稳定导致板材厚度不均鉴定

背景:某家具厂热压机生产的复合板材厚度公差超 ±0.5mm,远超标准要求的 ±0.1mm;

鉴定过程:使用 Kistler 压力传感器监测压力波动,通过红外热像仪分析温度场分布,检查液压系统密封状态;

结论:液压阀阀芯卡滞导致压力波动幅度达 ±12%,热压板局部变形造成压力分布不均;

整改建议:清洗液压阀并更换滤芯,对热压板进行平面磨削加工,调整液压系统 PID 参数,整改后压力波动控制在 ±1% 以内。

塑性材料固化设备质量鉴定是保障工业生产稳定性、提升产品核心竞争力的关键手段。随着检测技术的不断升级,鉴定体系将更加精准化、智能化,为下游行业高质量发展提供坚实支撑。企业在设备采购、运维及质量纠纷处理中,应重视第三方鉴定的专业价值,通过科学检测提前规避风险,推动行业质量水平持续提升。

联系电话

微信扫一扫